用无机刚性微粒对聚合物进行增韧的报道较多,在该增韧体系中,粒子的粒径及其与聚合物基体之间的界面黏结状态是增韧的关键因素。本实验:采用熔融共混改性的方法,研究了不同粒径BaSO4、不同偶联剂对填充改性PP材料性能自影响,制备了综合性能优良的PP/BaSO4复合材料。

1 实验部分

1.1 主要原料

PP,T30S,中国石化公司天津分公司;

BaSO4,800目、1250目,工业级,山西南风集团;

钛酸酯偶联剂,南京市曙光化工有限公司;

铝酸酯偶联剂,天津化工有限公司;

抗氧剂1010,工业级,天津市德盈科技发展有限公司;

液体石蜡,分析纯,天津文达稀贵试剂化工厂;

硬脂酸钙,分析纯,天津市天大化工实验厂。

1.2 仪器与设备

高速混合机,GH-10DQ,北京塑料机械厂;

双螺杆混炼挤出机组,TE-34,南京挤压机械研究所;

全液压四缸直锁两板式注射机,JPH30,广东泓利机器育限公司;

冲击试验机,ZBC-4C,深圳新三思材料检测有限公司;

微机控制电子万能试验机,RGT-10A,深圳新三思材料检测有限公司;

扫描电镜,JSM-6700F,日本电子株式会社;

熔体流动速率测定仪,SRZ-400C,明驰科技有限公司。

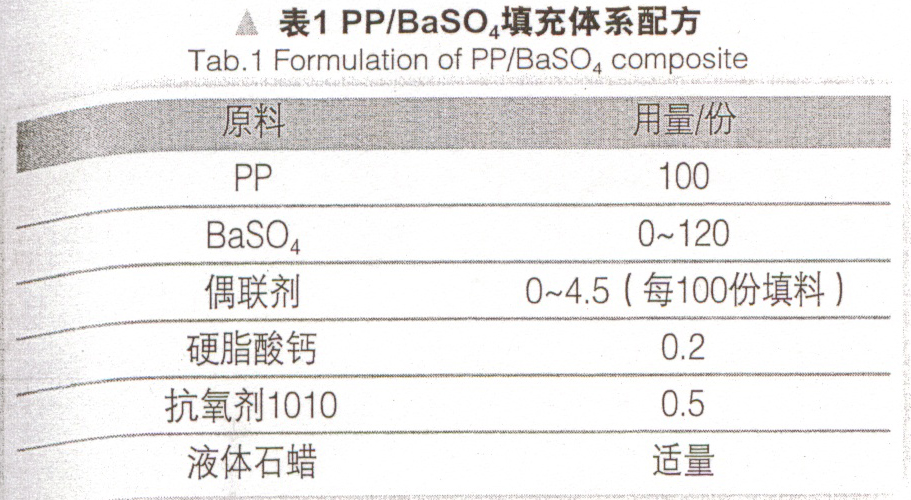

1.3 基本配方

BaSO4填充改性PP基本配方如表1所示。

1.4 工艺条件及流程

挤出机机筒温度170-200℃,螺杆转速40r/min;注塑机温度195-215℃;工艺流程如图1所示。

1.5 性能测试

拉伸性能按GB/T1040-1992测定,拉伸速率50mm/min:

弯曲性能按GB/T9341-2000测定,试验速度2mm/min,挠度6mm;

缺口冲击强度按GB/T1843-1996测定;

熔体流动速率按GB/T3682-2000测定,试验温度230℃,负荷2.160kg;

扫描电镜:冲击试样断面和拉伸试样滑移面经过喷金处理。

2 结果与讨论

2.1 BaSO4对PP/BaSO4复合材料力学性能的影响

图2为BaSO4对PP/BaSO4复合材料力学性能的影响。从图2可以看出,用表面改性剂处理的BaSO4填充PP可明显提高材料的冲击韧性,而且BaSO4粒径越小,增韧效果越好,最佳用量也越低。对于800目BaSO4,用量为40份时,复合材料的缺口冲击强度达到最大值(19.0Kj/m2),为基体树脂冲击强度(8.4kj/m2)的2.3倍,而1250目BaSO4在20份用量时,其复合材料的缺口冲击强度达到最大值(20.7kJ/m2),为基体树脂2.5倍。这是因为复合材料受力形变时,其中的BaSO4粒子成为了应力集中中心,引发其周围基体产生屈服形变,吸收大量变形功,从而产生增韧作用;同时BaSO4粒子的存在还能阻碍裂纹的扩展,最终终止裂纹,从而提高材料的韧性。800目BaSO4可在一定程度上提高材料的弯曲强度。

从图2还可以看出,PP/BaSO4复合材料的拉伸强度随着BaSO4用量的增加有所减小,断裂伸长率较基体树脂也呈下降趋势。这是因为在复合材料中,BaSO4粒子与PP的界面黏结作用取代了部分PP大分子之间的范德华力和分子缠结力,而这种无机填料与聚合物之间的相互作用较差,同时无机微粒的加入会使基体缺陷增加,从而使复合材料的拉伸性能变差。从综合性能来看,1250目BaSO4填充效果优于800目。而且填充量在30份时,力学性能最佳:缺口冲击强度为20.0kj/m2,弯曲强度为32.4MPa,拉伸强度为30.1MPa,断裂伸长率为33%。

2.2 偶联剂对PP/BaSO4复合材料力学性能的影响

偶联剂对矿物填料进行改性时,除了物理包覆作用外,多数存在化学吸附。刘婷婷、张云怀、莫伟分别研究了铝酸酯偶联剂对滑石粉、粉煤灰、玻璃微珠、膨润土的改性,认为铝酸酯偶联剂对多数填料有较好的改性作用,并存在着化学吸附。本实验采用铝酸酯和钛酸酯分别对800目BaSO4进行处理,考察了其填充PP的改性效果。

图3为偶联剂及其用量(每100份填料)对PP/BaSO4复合材料力学性能的影响。从图3可以看出,偶联剂的加入可明显改善复合材料的冲击韧性,铝酸酯偶联剂的最佳用量为填料量的2.5%,缺口冲击强度比未经偶联剂处理的提高了35%;钛酸酯偶联剂的最佳用量为3.5%,缺口冲击强度提高了20%,因此前者的处理效果要明显好于后者。偶联剂用量过多或不足都会使复合材料的冲击强度降低,这是因为在一定用量范围内,偶联剂在BaSO4表面形成物理或化学包覆,使其表面由亲水性变为亲油性,表面能降低,在基体树脂中易被浸润,分散性逐渐增强从而使复合材料的部分力学性能得到改善;当偶联剂用量达到一定值时,已基本实现了对BaSO4的包裹,再增加偶联剂用量不但不能继续降低BaSO4的表面能,反而会增加填料粒子表面偶联剂分子层的厚度,使粒子之间的黏结几率增大,从而容易导致BaSO4粒子的聚集,造成材料结构上的缺陷,反而导致冲击韧性下降。此外,偶联剂的加入对复合材料的弯曲强度影响不大,总体上铝酸酯偶联剂有助于复合材料弯曲强度的提高,而钛酸酯偶联剂会使复合材料的弯曲强度有所降低。

从图3还可以看出,经偶联剂改性处理复合材料的拉伸强度和断裂伸长率都有所提高。在偶联剂用量超出一定值后,其拉伸强度和断裂伸长率均有降低的趋势,但变化比较平缓。这是因为偶联剂除了能起到偶联作用外,用量达到一定值后,对基体树脂能同时起到增塑的作用,使得基体聚合物分子在无机粒子表面的滑移及伸展变得更加容易,从而使得复合材料的断裂伸长率有所提高。

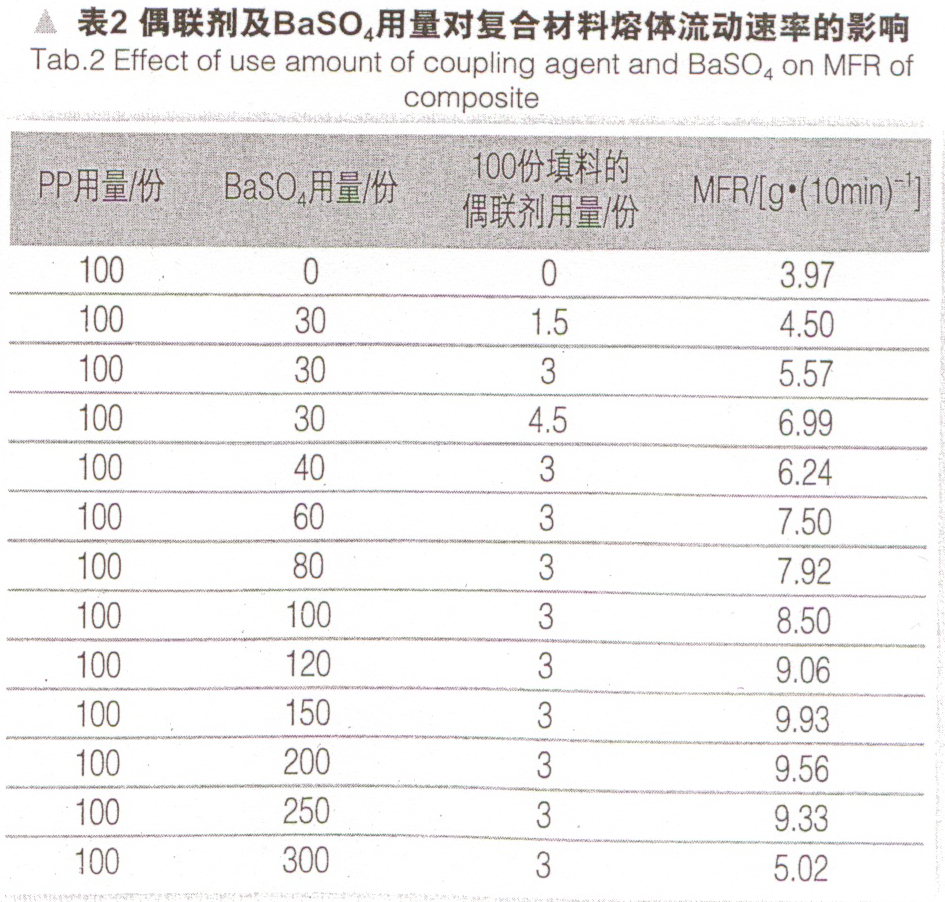

2.3 PP/BaSO4复合材料的熔体流动性能

改变BaSO4和铝酸酯偶联剂用量,与PP挤出造粒后测定复合材料的熔体流动速率(MFR),结果如表2所示。从表2可以看出,BaSO4的加入使熔体黏度得到有效降低,同时熔体密度增加,从而使复合材料的MFR提高。当BaSO4用量达到250份以后,复合材料的MFR才开始明显下降,这是因为随着填料用量的提高,在熔体流动过程中BaSO4粒子之间接触、摩擦的机会增大,粒子之间的摩擦力要远大于粒子与基体之间的摩擦力,使得熔体黏度急剧升高。铝酸酯偶联剂的加入可明显提高复合材料的熔体流动性能,这是因为偶联剂含有极性基团,与无机物的表面结合能力较强,使得改性后的填料表面具有更好的润滑性,使得熔体流动变得更加容易。

2.4 PP/BaSO4复合材料的SEM分析

图4分别是纯PP和PP/BaSO4复合材料冲击断面的SEM照片。从图4可以看出,复合材料的冲击断面形态不同于纯PP,BaSO4均匀分散于基体树脂中,在冲击断面上形成了许多粒子被抽出的孔穴。经铝酸酯偶联剂处理的BaSO4粒子与基体树脂之间存在着化学吸附,使得粒子在抽出时产生了很大的阻力,这也是复合材料冲击韧性提高的重要

图5分别是纯PP和PP/BaSO4复合材料拉伸滑移面的SEM照片。从图5可以看出,复合材料中的BaSO4微粒均匀地分散于基体树脂中,很少有粒子发生团聚,这是缘于铝酸酯的偶联作用及分散作用。刚性粒子的存在使得复合材料在拉力作用下容易发生基体与粒子的滑脱,同时在拉力作用下刚性粒子周围的基体受到侧向的挤压力,这些都会使基体稍有缺陷即引起大量大分子链的断裂性破坏,这是PP/BaSO4复合材料拉伸强度以及断裂伸长率较基体树脂有所下降的主要原因。

3 结论

(1)BaSO4填充改性PP可有效提高基体树脂的冲击韧性,韧性的改善程度主要依赖于BaSO4粒径和分散程度。粒径越小,分散性越好,改善韧性的效果越明显,且所要求的填充量也越小。

(2)经过铝醛酯偶联剂的表面处理,BaSO4表面亲油性增加,从而增强了与基体树脂的黏结性和在基体中的分散性,使得复合材料的力学性能特别是冲击韧性和断裂伸长率明显提高,其改性效果明显优于钛酸酯偶联剂。

(3)复合材料中BaSO4粒子的应力集中效应引起其周围基体的屈服应变是材料韧性提高的主要原因,冲击过程中许多BaSO4粒子被抽出,在断面上形成很多孔穴也是复合材料韧性提高的重要原因。